Autor

Blog ES

Soluciones de software de ingeniería | Aplicaciones CLOUD | Servicios de consultoría | Implementación | Formación | Digitalización | Automatización | Ingeniería integrada | Industria 4.0

info@eplan.es

Blog ES

Soluciones de software de ingeniería | Aplicaciones CLOUD | Servicios de consultoría | Implementación | Formación | Digitalización | Automatización | Ingeniería integrada | Industria 4.0

info@eplan.es

¡Adiós desperdicio de cable y sobrecostes! Cómo Hahn Automation ahorra millones con Eplan Cable proD y su ingeniería eléctrica en 3D

La revolución del cableado 3D: eficiencia, calidad y mantenimiento simplificado

En el corazón de la fabricación automatizada avanzada, cada conexión cuenta. El enrutamiento de cables en 3D en sistemas de planta especializados, complejos y de alta automatización ha dejado de ser una simple mejora para convertirse en un pilar fundamental de la eficiencia operativa y la rentabilidad. No solo hablamos de un notable ahorro de costes y un aumento significativo de la calidad general del producto final, sino que sus beneficios se extienden a lo largo de todo el ciclo de vida del equipo. Incluso los técnicos de servicio y mantenimiento experimentan una mejora radical, ya que la precisión de los mazos de cables preensamblados facilita enormemente las tareas de instalación, diagnóstico y reemplazo, minimizando tiempos de inactividad y errores costosos.

Imagina las pantallas de tu coche: curvadas, verticales, con múltiples secciones o abarcando todo el parabrisas. Son la interfaz clave entre el conductor y el vehículo, y los fabricantes de automóviles y sus proveedores buscan constantemente la innovación en esta tecnología vital. Para asegurar que la próxima generación de estas pantallas se produzca en serie con la máxima calidad, se requieren fabricantes de sistemas de planta que operen con una eficiencia insuperable. Es aquí donde Hahn Automation Group no solo cumple, sino que lidera este exigente campo, marcando el estándar.

Desde su sede central en Rheinböllen, Alemania, y extendiéndose a sus instalaciones afiliadas por todo el mundo, Hahn Automation Group diseña y produce una asombrosa variedad de sistemas para la fabricación automatizada de componentes complejos. Su expertise va más allá de las piezas interiores de vehículos, abarcando desde sofisticados componentes electrónicos hasta dispositivos críticos en tecnología médica, como pipetas de precisión o incluso marcapasos. Cada uno de sus sistemas se caracteriza por un alto grado de automatización, tiempos de ciclo ultracortos y una singularidad inherente, ya que cada solución se adapta a las necesidades específicas de producción, garantizando la máxima calidad y rendimiento. Este enfoque en la personalización y la alta tecnología es lo que posiciona a Hahn Automation Group en la vanguardia de la ingeniería de sistemas, donde la precisión en cada detalle, incluido el cableado, es absolutamente esencial para el éxito de sus clientes globales.

Hahn Automation Group fabrica sistemas complejos y altamente automatizados, incluyendo también el montaje de pantallas para cabinas de vehículos.

Hahn Automation Group fabrica sistemas complejos y altamente automatizados, incluyendo también el montaje de pantallas para cabinas de vehículos.

Ingeniería eléctrica: la clave del éxito desde el origen

En Hahn Automation Group, la ingeniería eléctrica no es un añadido, sino un pilar fundamental que se integra desde las primeras fases de cada proyecto. Sin importar el tamaño o el sector de la planta, sus diseñadores han confiado en Eplan de forma ininterrumpida durante aproximadamente quince años, una clara señal de la solidez y eficacia de la plataforma.

Dirk Scherer, director de Ingeniería Eléctrica, explica su metodología: "Creamos los esquemas eléctricos utilizando el software de diseño eléctrico Eplan Electric P8 y enviamos las listas de materiales generadas, junto con las listas de E/S, directamente a los departamentos de compras y fabricación. Esto asegura una integración perfecta y sin errores desde el primer paso".

El compromiso de Hahn Automation con la innovación y la calidad se extendió hace dos años con la adopción del software Eplan Pro Panel para el diseño de armarios de control. La implementación de esta solución supuso un salto cualitativo, pues como Dirk Scherer destaca: "Esto no solo acelera la producción de armarios de control, sino que también eleva significativamente su calidad, gracias a la precisa visualización de los diseños eléctricos 3D". La integración de estos procesos garantiza que cada componente y cada conexión se planifique con una exactitud que optimiza la eficiencia y fiabilidad de sus complejos sistemas.

Sede central de la empresa en Rheinböllen (Alemania), donde trabajan aproximadamente 650 de los 1800 empleados. (© Hahn Automation)

Una base de datos de dispositivos propia, unificada y potente

En la era de la industria 4.0 y la digitalización, la calidad y coherencia de los datos son tan cruciales como el propio diseño. En Hahn Automation Group, la base de la excelencia en ingeniería eléctrica a nivel global reside en una base de datos de dispositivos uniforme y continuamente actualizada. Esta no es solo una lista de componentes; es el verdadero gemelo digital de su inventario de hardware, un repositorio central que asegura la homogeneidad y precisión en cada proyecto, sin importar la ubicación geográfica de sus sedes.

Un equipo dedicado, compuesto por dos o tres especialistas, se encarga meticulosamente de esta tarea vital. Su labor va más allá de la mera introducción de nuevos dispositivos; se centran en la mejora constante de los conjuntos de datos existentes, garantizando que la información sea de la más alta calidad, esté estandarizada y sea perfectamente consistente. Este enfoque proactivo elimina errores, reduce la duplicidad de esfuerzos y acelera los procesos de diseño.

La sinergia con Eplan Data Portal es fundamental en este proceso. Al integrar esta vasta librería de componentes estándar, los ingenieros de diseño eléctrico de Hahn Automation no solo tienen acceso a una enorme cantidad de dispositivos ya verificados, sino que también pueden reutilizar y adaptar macros existentes. Esto no solo optimiza el tiempo de diseño, sino que también asegura que cada nuevo esquema eléctrico se construya sobre una base probada y fiable.

Una base de datos de dispositivos robusta y actualizada te permite:

✔️ Estandarización global: asegura que todos los equipos y proyectos, sin importar dónde se diseñen o fabriquen, cumplan con los mismos estándares de calidad y compatibilidad.

✔️ Reducción de errores y retrabajos: los datos precisos desde el inicio minimizan las posibilidades de fallos en el diseño, compras incorrectas o problemas durante el montaje y puesta en marcha.

✔️ Aceleración del diseño: los ingenieros dedican menos tiempo a buscar información o a crear componentes desde cero, y más tiempo a la innovación y al diseño de valor añadido

✔️ Gestión eficiente del ciclo de vida del producto: facilita la trazabilidad, el mantenimiento y las futuras actualizaciones de los sistemas, ya que la información precisa de cada componente está centralizada y accesible.

✔️ Optimización de compras y almacén: al tener datos precisos de los componentes y macros, se mejora la planificación de materiales, se reducen los excesos de stock y se agiliza el proceso de adquisición.

En definitiva, la inversión en una gestión de datos maestra y una base de datos de dispositivos de calidad como la de Hahn Automation es la piedra angular para una ingeniería eléctrica verdaderamente eficiente, escalable y preparada para el futuro.

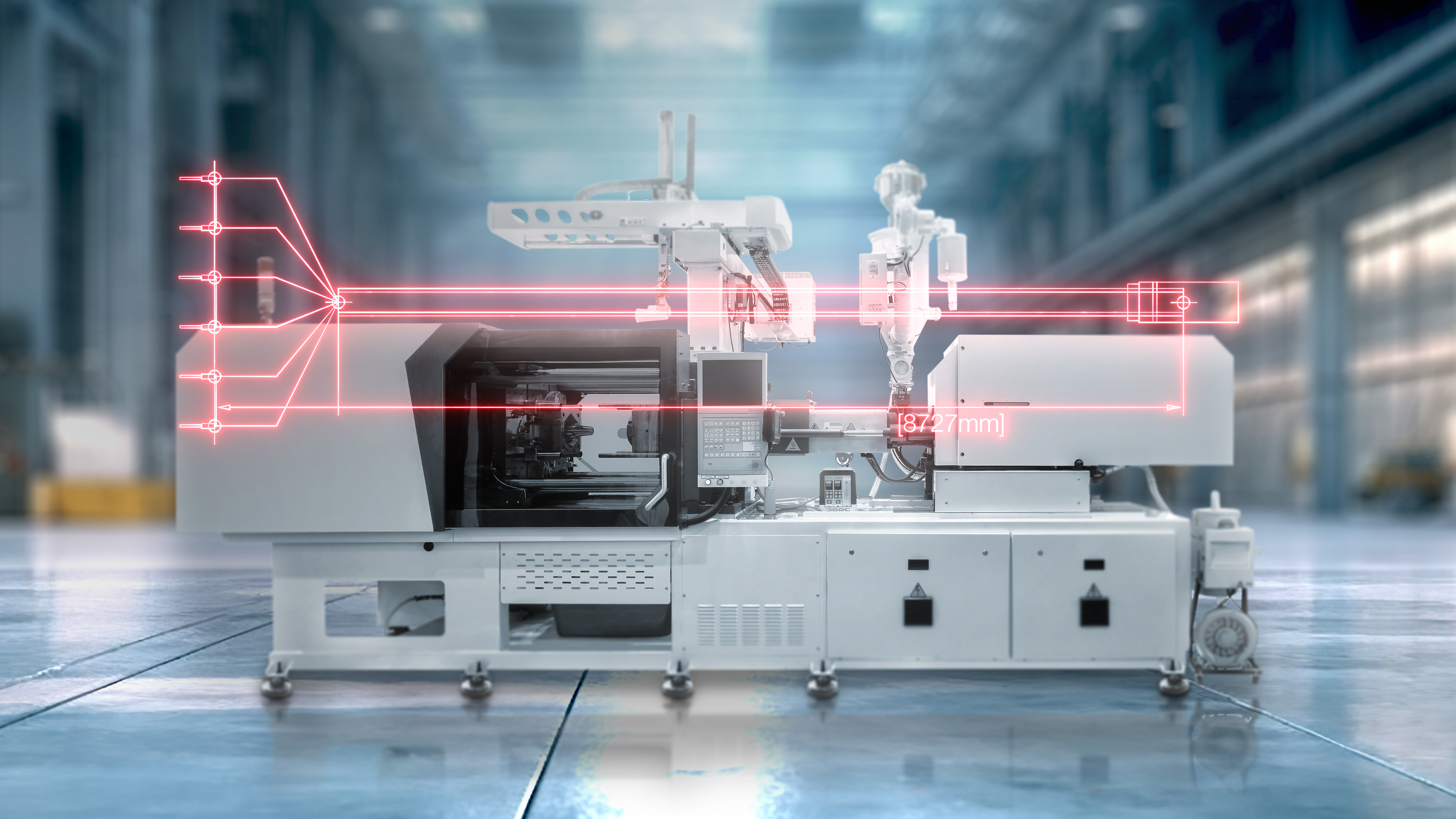

Eplan Cable proD se utiliza para determinar las longitudes de los cables y las rutas de instalación. Las longitudes exactas de los cables se retroalimentan en Eplan Project. (© Hahn Automation)

El proyecto: redefiniendo el futuro de la producción de los armarios de control y el cableado de planta

La visión de Hahn Automation Group siempre ha sido la excelencia operativa. Hace dos años, esta visión tomó un impulso decisivo con la introducción de Eplan Pro Panel. Más allá de ser una mera actualización de software, esta implementación fue el catalizador de un ambicioso concepto estratégico: optimizar y estandarizar producción interna de armarios de control en sus instalaciones clave de Rheinböllen (Alemania) y Sveta Nedelja (Croacia). La directiva comprendió que la eficiencia y la calidad en el montaje de armarios son fundamentales, pero que la verdadera ventaja competitiva residía en ir un paso más allá.

Fue entonces cuando el concepto se expandió para abordar un área crítica y a menudo subestimada: el tendido de cables en los propios sistemas de planta. Dirk Scherer, director de Ingeniería Eléctrica, lo explica con claridad y la frustración que muchos ingenieros comparten:

"Instalamos una cantidad ingente de cables para cada sistema de planta, muchos de ellos cables servo de alto coste. Si las longitudes son solo aproximadas, el resultado es doblemente perjudicial: por un lado, se genera un desperdicio significativo de material sobrante, que implica costes directos y un impacto ambiental innecesario; por otro, corremos el riesgo de que el cable sea demasiado corto, paralizando la producción y generando retrasos críticos. Además, las rutas de instalación manuales suelen ser aleatorias, lo que afecta a la mantenibilidad, a la disipación del calor y a la estética final del sistema. Nuestra meta era clara: estandarizar completamente este proceso para alcanzar la máxima eficiencia y fiabilidad".

Eplan Cable proD determina con precisión las longitudes de los cables basándose en el diseño del armario de control desde Eplan Pro Panel.

Eplan Cable proD determina con precisión las longitudes de los cables basándose en el diseño del armario de control desde Eplan Pro Panel.

La prueba definitiva: el beta test de Eplan Cable proD

La búsqueda de eficiencia de Hahn Automation Group encontró su respuesta perfecta en los planes de Eplan para lanzar una solución de software innovadora: Eplan Cable proD. Esta no era una herramienta más, sino una promesa para transformar radicalmente el desafío del cableado. Su capacidad para colocar cables virtualmente en 3D, determinar de forma automática las longitudes exactas y optimizar el enrutamiento basándose en esquemas eléctricos y datos MCAD (Diseño Asistido por Computadora Mecánico), representaba un salto cualitativo. Lo mejor de todo es que estas longitudes precisas se integran directamente en Eplan Project, cerrando el ciclo de diseño.

Con la visión de pioneros que los caracteriza, Hahn Automation Group no dudó en unirse a Eplan para una prueba beta intensiva de Eplan Cable proD. El escenario de prueba fue un sistema de producción automatizada de componentes de automoción de alta complejidad, con un vertiginoso tiempo de ciclo de solo 41 segundos. Este sistema implicaba 18 estaciones de trabajo que requerían alimentación y señales, y, debido a procesos tan exigentes como la contracción en frío con nitrógeno líquido, era necesario instalar alrededor de trescientos cables de sensores, cincuenta cables de alimentación y once costosos cables servo. Un reto perfecto para poner a prueba la precisión de Eplan Cable proD.

Brazo robótico Mastercell con pinza (© Hahn Automation)

Los resultados de las pruebas convencieron por completo a Hahn Automation Group. Dirk Scherer: "Los cables se agrupan y se enrutan a través de canales de cables en 3D. El sistema determina con una fiabilidad asombrosa las longitudes exactas, lo que elimina por completo la necesidad de mediciones previas y costosas correcciones posteriores".

Pero los beneficios van más allá de la precisión:

✔️ Velocidad y cero errores: "Nuestros técnicos pueden trabajar con una rapidez y una confianza sin precedentes, ya que las rutas de enrutamiento se visualizan claramente en el visor, eliminando cualquier margen de error", añade Scherer.

✔️ Ahorro tangible y sostenibilidad: una ventaja crítica fue la posibilidad de producir los costosos cables servo sin desperdicio alguno. Esto se traduce directamente en un ahorro significativo de dinero y cobre, alineándose además con objetivos de menores emisiones de dióxido de carbono gracias a una reducción en el uso de materiales.

✔️ Optimización del mantenimiento: la precisión del cableado no solo beneficia la producción, sino que sienta las bases para un mantenimiento mucho más eficiente, ya que cada cable está perfectamente documentado y localizado.

La colaboración entre Eplan y Hahn Automation Group en esta prueba beta no solo validó la eficacia de Eplan Cable proD, sino que demostró cómo la innovación tecnológica puede generar eficiencias operativas y ahorros sustanciales en los entornos de fabricación más exigentes.

Mantenimiento simplificado: un salto adelante en el servicio posventa

La precisión lograda con Eplan Cable proD no solo optimiza la fase de producción, sino que se extiende de manera crucial al servicio y mantenimiento posventa, un área donde la eficiencia puede marcar una diferencia enorme para el cliente final. Dirk Scherer subraya este beneficio clave:

"Muchos de los cables en nuestros sistemas están en constante movimiento, sometidos a ciclos de flexión y torsión, lo que naturalmente los sujeta a desgaste con el tiempo. Esto se traduce en que nuestros clientes necesitan, de forma recurrente, cables de repuesto exactos que debemos replicar rápidamente. Naturalmente, esto también aplica a los cables destinados a la cadena energética, e incluso cuando se requiere un juego de repuesto para un nuevo producto o una nueva herramienta. Los cables pueden fabricarse con los mismos estándares que los existentes".

Aquí es donde la inversión en precisión se convierte en un activo de servicio:

✔️ Agilidad y precisión en repuestos: "Una vez que tenemos registrada la longitud exacta y el diseño de cada cable, podemos producir un conjunto de cables de repuesto perfectamente ajustado. Esto nos permite ofrecer al cliente un servicio de respuesta rápida, entregando el cable o los cables exactos que necesitan, sin demoras ni suposiciones".

✔️ Aplicación universal: esta ventaja es especialmente relevante para los cables críticos dentro de la cadena energética de un sistema, donde el desgaste es más habitual. Además, la capacidad de replicar con precisión se extiende a cualquier situación que requiera un juego de repuesto, ya sea para un nuevo producto, una nueva herramienta o una modificación del sistema. La posibilidad de fabricar cables con los mismos estándares de calidad que los originales garantiza un rendimiento óptimo y una integración sin problemas.

Esta visión integral del ciclo de vida del producto, donde la ingeniería de diseño impacta directamente en el servicio posventa, demuestra cómo Eplan Cable proD no solo mejora la producción, sino que eleva el estándar de soporte que Hahn Automation ofrece a sus clientes globales.

Ilustración de un sistema para la industria de la automoción, incluyendo su gemelo digital.

Ilustración de un sistema para la industria de la automoción, incluyendo su gemelo digital.

El resultado final: un futuro configurable, preciso y eficiente

El rotundo éxito de la prueba beta de Eplan Cable proD fue el espaldarazo definitivo para Hahn Automation Group. La decisión fue clara: implementar la solución de software para un cableado eficiente de máquinas, comenzando en sus instalaciones de Rheinböllen y con planes de extenderla progresivamente a todas sus demás ubicaciones a nivel global. Esta expansión no solo es una respuesta al éxito puntual, sino una visión estratégica a largo plazo. El enrutamiento de cables automatizado se alinea perfectamente con la evolución de la fabricación de sistemas de planta y la producción de armarios de control en la era de la Industria 4.0.

Para Dirk Scherer, esta implementación es mucho más que una mejora de software; es un cambio de paradigma que transformará la forma en que se concibe la ingeniería eléctrica: "Estamos absolutamente convencidos de que, en un futuro cercano, ya no dibujaremos esquemas eléctricos, sino que los configuraremos. Ya hemos completado los preparativos para ello, como la base de datos de dispositivos, el macroproyecto y el proyecto básico. Los requisitos de energía y las necesidades de climatización ya se pueden generar automáticamente. Esto nos permitirá seguir siendo aún más eficientes y centrarnos en el diseño innovador".

Esta visión audaz se sustenta en el trabajo ya realizado: la consolidación de la base de datos de dispositivos, el desarrollo de macroproyectos y la creación de proyectos básicos estandarizados. Con estas bases sólidas, tareas que antes requerían un esfuerzo manual considerable, como la generación de requisitos de energía o las necesidades de climatización, ahora se automatizan.

¿Qué significa esto para el futuro de la ingeniería? La apuesta de Hahn Automation por Eplan Cable proD y esta filosofía de configuración subraya varias tendencias críticas en la industria:

✔️ De la creación manual a la configuración inteligente: se pasa de un proceso de diseño intensivo en mano de obra a uno basado en la reutilización de datos y la automatización inteligente. Esto no solo acelera el desarrollo, sino que minimiza errores.

✔️ Diseño innovador como prioridad: al liberar a los ingenieros de tareas repetitivas, el enfoque se desplaza hacia la innovación, la optimización creativa y la resolución de problemas complejos. Es el verdadero valor de la ingeniería.

✔️ Preparación para la fabricación digital: un enrutamiento de cables preciso y digitalmente definido es un paso fundamental hacia una cadena de valor completamente digitalizada, facilitando la conexión con la fabricación automatizada y los gemelos digitales.

✔️ Ventaja competitiva sostenible: empresas como Hahn Automation que adoptan estas metodologías no solo mejoran su eficiencia actual, sino que se posicionan como líderes innovadores capaces de responder más rápido y con mayor calidad a las demandas del mercado.

La historia de Hahn Automation Group con Eplan es un testimonio claro de cómo la inversión en tecnología avanzada y una visión estratégica de la ingeniería eléctrica no solo genera ahorros y calidad, sino que también pavimenta el camino hacia un futuro más eficiente y configurable para toda la industria. También te puede interesar:

También te puede interesar:

¿Te ha gustado nuestro artículo? ¡Queremos saber tu opinión!